工業監控

近年來,將數字技術和工藝管理結合起來用以改變世界生產環境變得至關重要,更應重視能源的節約和對事件進行預測性監測。通信能力增強了生產線的自診斷和遠程控制能力。此外,智能工廠可以控制消耗的消耗以減少成本和避免浪費。Seica公司Canavisia 開發了一種非侵入式智能系統,可以持續監測工業設備的狀態,預測可能發生的故障,同時優化生產流程和成本。

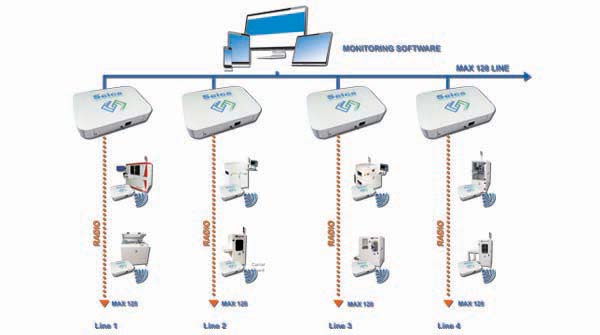

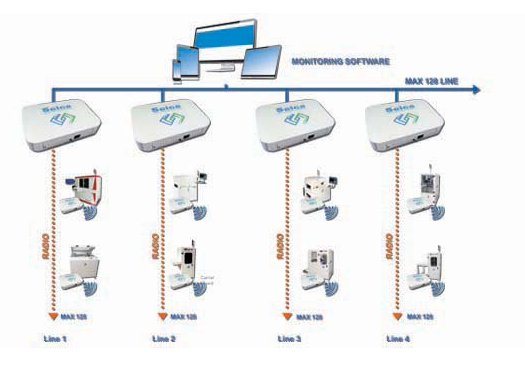

生產線上的每臺機器都配備了一個電子控制單元,通過無線方式與 SysMaster 進行通信。SysMaster 負責接收和處理從各個控制單元發送的數據,并將信息發送到管理計算機。

預防可能導致機器停機的磨損類故障對于時間優化和改善日常和特殊維護管理至關重要。這些目標是通過采用適當的管理、監控和控制系統來實現的。傳感器提供了監控機器工作狀態和生產線實時狀態的能力。安裝振動、溫度和壓力傳感器,讓用戶提前了解機器故障,并在機器停機前及時進行干預。電流和電壓監控允許用戶檢查提供給線路的電流量。這種高度先進的技術不是侵入性的,可以應用于任何類型的機器,無論制造商或功能如何。出于節能目的,當機器在預設時間內未使用時,可以激活“啟動和停止”程序(僅當機器配置了此程序時)。

Seica Suite Software

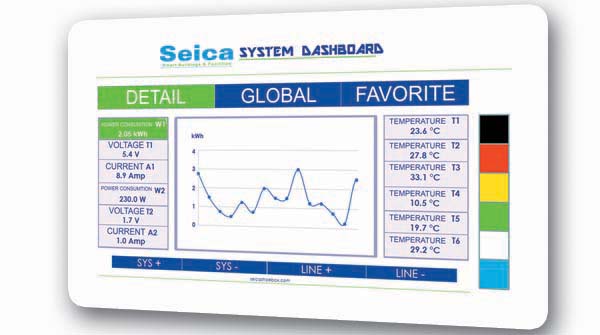

工業監控節省時間,并提供了生產線狀況的全面概述。下面的表格代表了 Seica Suite 界面。所有的傳感器都由一個控制軟件顯示在一個 Windows 平臺上,并且可以自定義用戶界面。

Industrial Monitoring 介紹資料:Brochure-Industrial-Monitoring-Ingl.pdf (seica.com)